电动化作为新四化首位,电池不仅仅是电动化的核心技术,更重要的是,还有太多的问题没有解决好。“总理到访日本,看到了什么让他面色凝重?差距真这么大?”尽管说的是燃料电池的事儿,但是,我们的锂离子电池差距呢!不可否认,在电池集成技术方面,还是有不小差距。从国外电池技术默默耕耘的这些年,“电芯的技术日韩占据主导地位,欧美的集成技术远超我过”,这句话不是空穴来风。技术方面,他们借助材料优势、整车集成优势和经验,应用于动力电池研发和应用。当然了,也不可否认国内水平的长足进步。标准的快速跟进和完善,就是典型的标志。我们的优势还是很明显的,可以利用拥有的市场拉动产业化(市场就在我们跟前);利用政策集中和统一,调配资源。但是,如何利用好优势和机会,快速迎头赶上,仍然需要加大“创新”力度。

锂电池和集成技术如何更好适应和匹配“四化”进步?在中国汽车新“四化”提出和发展的今天,高度溶合特征必然是未来发展的趋势。电动化的核心技术和零件,电池和集成技术如何更好适应和匹配“四化”进步,不仅需要电芯技术突破,更需要集成技术彰显其特性。俗话说“独木不成林”,这些年新能源发展进程中已经充分印证了这一点,哪就是不可忽视的电池集成技术。

瑞鼎电子认为电动化作为新四化首位,动力锂电池不仅仅是电动化的核心技术,但是还有太多的问题没有解决好,跟国外的电池和集成技术相比还是有不小差距。电芯技术看日韩,集成技术看欧美这句话不是空穴来风。

技术方面,借助材料优势、整车集成优势和经验,应用于动力电池研发和应用,当然也不可否认国内水平的长足进步,标准的快速跟进和完善,就是典型的标志。我们的优势还是很明显的,可以利用拥有的市场拉动产业化;利用政策集中和统一调配资源。但如何利用好优势和机会快速迎头赶上,仍然需要加大“创新”力度。

动力电池的“四化”趋势

①智能化:在电动自行车的发展中,锂电池本身与铅酸电池最大的区别就是BMS,把电池的控制、互动、对电池的监测、数字化是锂电池独有的优势,现在锂电池通过BMS对它进行精准计算,比原来更加精准高效,这就是智能化的代表。

②锂电化:铅酸电池发展非常强劲的时候锂电池发展比较缓慢,主要是电池技术的不成熟和不完善造成的,我们在锂电池发展中走了很多弯路,刚刚开始做锂电池,它的衰竭非常快,不像铅酸电池衰竭比较平稳,当然现在技术突破了,第二个就是铅酸电池和锂电池比价格,因为锂电池的成本必然比铅酸电池更高。

③网联化:就是锂电池电动自行车和厂家、门店、用户的互联互通,包括对每一块电池、每一个电动车、每一个消费者所有数据打通,这是它的核心。

④数字化:基于前面的智能化、网联化,对他们的数据进行精准分析,比如说我们的电池卖给的用户是谁,对用户进行分析,比如说现在的群体第一大群体是2B,他们对锂电池的要求就是续航长、寿命长,原来锂电池标配外卖小哥,比如说我们原来铅酸电池平常承保一年,锂电池的充电寿命现在能做到800次、1000次、1500次、2000次,这是锂电池又一个比铅酸电池的优势。

对锂电池集成技术的更高要求

1、锂电池的安全问题:一方面从电芯内部本质突破,另一方面就是从“集成”技术寻求突破口。目前应用最多的监控技术、断电技术、熔断技术、热隔离技术,看来还挡不住tesla的火苗。仍需努力。

2、BMS管理技术:很多时候SOC的估算精度没有太大的进步,无法准确捕捉化学能工作中和静止状态的差异,不得不在电池充放电的头尾留出吸收容量偏差的余量,让电池成本白白浪费5~10%;国外产品在这方面做得比较细致。新“四化”推动下,BMS不仅仅是估算准确的问题,其管理功能、诊断功能、软件策略、硬件架构和集成化、模块化,都需要有创新和突破。锂电池的发展除了电芯的技术进步,更智能化的BMS管理系统的高效性同样重要,对电池的合理化控制,并可以很好的栓住这只具有一定危险性的锂电芯,BMS管理系统的稳定性,可靠性尤为重要。

3、轻量化:电动汽车重量降低10%,对应续航里程可增加5.5%。在leaf2018款产品中同样有轻量化的痕迹,减轻了电池外壳的重量,减少了用来固定电池模块的螺钉的数量,并去掉了支架多余的壁厚,而且还减轻了电池模块的外装。电池的重量始终都是个很大问题,要想从根本上解决这个问题,能量密度受越来越多的厂商关注,当提出这个概念时,潜默中已经悄然在发生改变,cell能量密度已经不放在首位,而是能量密度之前,并且还加上了系统二字。

4、集成标准化进程:锂电池的标准化是降本最有效的办法,标准化在发展的初期是需要依赖一定平台生存的,国内现状就连最基础的电芯外形,还停留在多样化形态。标准中太多的外形尺寸过于兼顾多样化系统需求,等于没有标准,电池的标准化可以有力推动电池集成中的模块化发展。

电池集成标准化进程

电池的标准化,是降本最有效的办法。这个问题,在国内的有些厂家,早早看到了这个问题,并且已有标准模组产品诞生。但是,市场效益不是太好。究起原因,标准化在发展的初期,是需要依赖一定平台生存的。国内现状,就连最基础的电芯外形,还停留在多样化形态。尽管国内也有相关的标准,但是执行效果并不理想。个人认为,标准中太多的外形尺寸,过于兼顾多样化系统需求,等于没有标准。反观VDA单一方形外壳电池尺寸标准,为什么能获得众多电池企业认可?值得深思。电池的标准化,可以有力推动电池集成中的模块化发展。

模块化“集成”技术创新发展

1. 模组的“新型模块化”趋势,横向“通用性”多平台应用

模块化这个概念,并不是新名词,早在2012年大众的全新平台MMB/MQB/MLB中动力总成的模块化多品牌应用,就已经提出和尝到甜头:降低研发周期和风险,大幅降低车型上的冗余。其实,本身降低了成本增加了车辆的可靠性和安全性。

在电池模组设计方面,大众采用了同样的思路:打造电池组模块化平台。也就是说,不需要每一款车型都去设计模组。“大众汽车集团负责研发的董事会成员诺萨(Heinz-Jakob Neusser)向媒体透露:虽然电池车型号规格各异,但统一的电池单元可以采用不同的封装数量与方式,满足各类需求。集团的目标是通过简化电池单元设计降低电池成本66%。”这已经是几年前的事了,我们不去纠结这个目标是否已达到,但是,模块化思路是正确的。

新型模块化,除了结构角度实现模块化,达到降本、增加可靠性为目的,更重要的是,需要在功能控制方面实现模块化。强调功能的独立性、完整性。例如,实现模块的终端采集、充放电管理、安全管理、热功能于一体。狭义的观点,蓄电池的电子部件除了采集、均衡功能,还需要拥有蓄电池管理模块BCU的功能。利用互联通讯,更有效的监管电池安全。

模块化不仅仅实现了结构、功能的高度统一,同时,当模块变成“能量块”概念时,完全可以根据整车需求取舍电量大小。如果新四化车辆,配备的是灵活、安全、轻便的能量块,动力源将不再是备受关注的瓶颈问题。

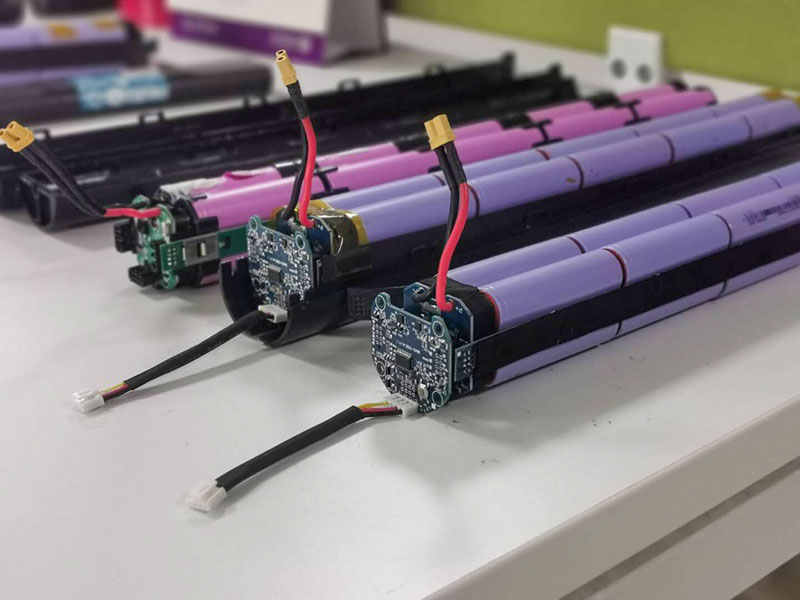

2、电芯连接技术的革命。

电芯成组的连接,从最初的螺栓连接到现在的焊接工艺,优点方面,在稳定性、一致性、寿命得到了很大的提升,结构体积也变小了,内阻大幅降低,让电芯功率可以得到最大的释放。其缺点,是在锂离子电池特有的梯次利用和回收应用环节,造成了麻烦,增加了成本。焊接工艺,在生产前端,需要专用的设备、工装模具完成;后端的维护、梯次利用、终端拆解,也非常的不便。目前在递次利用环节,一般拆解到模组就结束了。递次利用并不彻底。所以,尽管焊接是现有电芯连接、成组的主要工艺,但是,从价值链条分析,焊接工艺只是单向的工艺,阻碍了锂离子电池的再利用。但是焊接的优势能将锂电池体积减小,并对空间更有效利用。综上所述,一种新的链接技术也迫在眉睫。

近几年,有些厂家在尝试新的连接技术。这种创新,是值得肯定的。把电芯随意组合,不仅仅是大大降本的问题,更重要的是促进了模组的模块化、标准化进程。也是符合新四化发展的思维。技术的升级从来不会停歇,文章的内容仅代表目前已知的状况,创新的技术才会改变未来,就目前而言,对于电池的技术,我们可能也只是刚刚入门而已。未来的电池技术一定在每个方面都更适用,我们就拭目以待吧。

声明: rydbatt.com所发布的文章,均来自于互联网,不代表本站观点,如有侵权,请联系删除 微信:13724262620

声明: 本站所发布文章部分图片和内容自于互联网,如有侵权请联系删除